BASF a creat o echipa dedicata dezvoltarii de materiale compozite usoare pentru industria auto

|

|

- Investitie de peste 10 milioane de euro in dezvoltarea noilor sisteme - Poliuretanul, poliamida si epoxy cu uscare rapida sunt cele trei sisteme care vor fi investigate simultan in vederea folosirii de catre noua tehnologie BASF pe baza de materiale compozite armate cu fibre

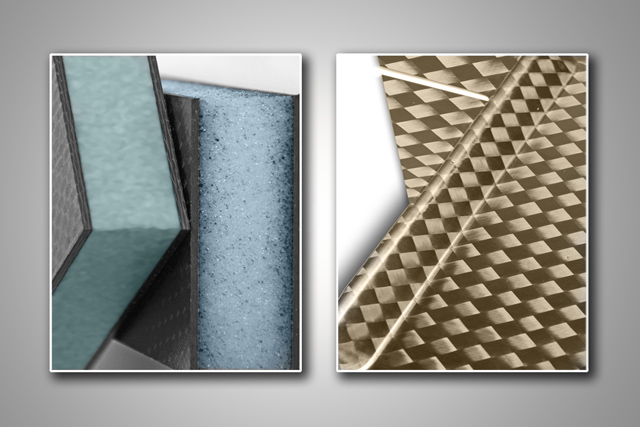

Grupul german, cu activitati si in Romania, se concentreaza in acest moment pe realizarea de materiale compozite si tehnologii utile in fabricarea componentelor auto de inalta performanta, armate cu fibre de carbon si sticla. Componentele si materialele compozite usoare pot inlocui cu succes metalul, pastrand aceeasi rezistenta si aducand in plus avantaje economice si ecologice: reduc consumul de energie si emisiile de carbon intr-o masura mult mai mare, indiferent de sistemul de propulsie al vehiculului.

Pe baza portofoliului sau vast de produse, BASF poate utiliza simultan trei sisteme plastice matriceale diferite, pentru realizarea de compozite, si intentioneaza sa creeze, in stransa colaborare cu clientii sai din industria auto, diferite formule care sa raspunda cererilor specifice ale acestora. "BASF are capacitatea sa creeze know-how in domeniul chimiei poliuretanilor, poliamidei si epoxy-urilor, prin eforturile si colaborarea oamenilor din echipa noului laborator", explica Willy Hoven-Nievelstein, seful diviziei BASF Engineering Plastics Europe. "În urmatorii ani, investitia in acest proiect se va ridica la peste 10 milioane de euro".

Tehnologia BASF de procesare, care se afla in spatele noilor materiale compozite folosite in industria auto, se numeste RTM (Resin Transfer Molding) si poate fi folosita la producerea de componente compozite mari si complexe, printr-o singura operatiune. Aceasta presupune amplasarea de structuri stratificate de fibre intr-o matrita incalzita, care se monteaza in presa. În matrita este injectata ulterior rasina lichida, care acopera complet fibrele, intarirea realizandu-se rapid, intr-o maniera controlata.

Unele dintre cele mai importante avantaje ale celor trei componente armate cu fibre de carbon sau sticla pe care BASF le foloseste (poliuretanul, poliamida si epoxy), dincolo de perfomantele mecanice, sunt fluiditatea si mai ales timpul scurt de intarire a rasinilor folosite in procesul de fabricatie. BASF detine deja in portofoliu doua solutii pe baza de epoxy si poliuretani - Baxxodur si Elastolit - care sunt folosite la constructia turbinelor eoliene si a paletelor de rotor.

Ambele solutii folosesc cele mai noi mecanisme de intarire si, datorita vascozitatii reduse, reusesc sa impregneze foarte bine structurile din fibre si sa se intareasca in numai cateva minute, rezolvand astfel o problema care facea pana acum ca folosirea in industria auto a compozitelor de inalta performanta sa fie adesea dificila. Mai mult, noile sisteme de poliamida, care se afla in prezent in stadiul de dezvoltare, pot fi sudate cu usurinta si, de asemenea, reciclate ca materiale termoplastice.

Fibrele structurale pot fi fabricate exclusiv din materiale compozite care au la baza fibre continue de carbon sau sticla, continutul necesar de fibre fiind de cca. 65%. Fibrele continue se folosesc deja in industria aeronautica si in aplicatiile care folosesc energia eoliana, la constructia fabricilor, a prototipurilor si a masinilor de cursa scurta.

Expertii noului laborator RTM, deschis de BASF la Ludwigshafen, in Germania, alaturi de cei din centrul de cercetare a poliuretanului din Lemförde, lucreaza in mod constant cu provocarile de ordin chimic si tehnic pe care le aduc noile solutii. În viitor, componentele auto produse cu aceste materiale vor putea sustine incarcari mari, in ciuda greutatii reduse a acestor piese.

DESPRE BASF

Anca Dumitrascu

Daniela Avarvare BASF SRL Floreasca Business Park Calea Floreasca nr. 169 A, Cladirea B, etaj 5 Sector 1, Bucuresti Tel: +40 21 529 90 00 Fax: +40 21 529 90 99 |