Istoria și evoluția rosturilor pentru pardoseli industriale

Pentru a înțelege necesitatea utilizării rosturilor de dilatare cunoscute și ca rosturi armate sau cofraje pierdute de turnare trebuie să plecăm de la următoarele realități:

- Nu putem evita rosturile de dilatare la pardoselile industriale. Contracția inevitabilă a betonului (ce poate varia de la 0,3 la 0,5 mm/m) este rezultatul procesului natural de uscare a betonului, trebuie avută în vedere și rezolvată cu rosturi de dilatare și rosturi tăiate. Dacă nu se face acest lucru fisurile și mici cratere vor apărea spontan pe toată suprafața betonată, pardoseala fiind astfel compromisă înainte de a fi data în exploatare.

- Câteva tipuri de rosturi și profile de armare a rosturilor, dar în mod sigur rosturile tăiate constituie “puncte slabe” ale pardoselilor industrial betonate.

Pardoseala de beton de 1600 mp cu rosturi tăiate la fiecare 5 m, rezultă 720 ml de “puncte slabe”ale pardoselii. O primă rezolvare a problemei contracției date de uscarea betonului s-a crezut la acea vreme că a fost tăierea suprafeței din 5 m în 5 m și formarea rosturilor tăiate. În fapt acestea constituiau un nou punct slab major al pardoselilor, generator de probleme ulterioare în exploatare. Astfel în cazul utilizării intense a motostivuitoarelor, rosturile tăiate constituie o alegere eronată pentru rosturi deoarece prin discontinuitățile create în suprafața pardoselii, marginile rosturilor nu sunt protejate și nu asigură transferul progresiv al sarcinii dinamice de la o secțiune la alta. Marginile rosturilor vor fi supuse permanent la șocuri provocate de roțile mai puțin elastice ale motostivuitoarelor și traspaleților care vor “măcina” astfel marginile rosturilor. Încărcările statice și dinamice, tasarile diferențiale între plăcile betonate pot de asemeni genera denivelări la marginile rostului făcându-le mai expuse șocurilor la trecerea roților. Pe termen scurt pardoseala se deteriorează serios, devine nesigură și neutilizabilă.Tehnologia inainte de 1980

Rosturile tăiate sunt înlocuite cu profile de rosturi de turnare sau profile de armare a rosturilor. Astfel, aceeași suprafață de 1600 mp divizată în plăci de 40 x 40 m necesită doar 160 m liniari de rosturi. În comparație cu rosturile tăiate se înregistrează o îmbunătățire a problemei cu 75%! La prima vedere ar reprezenta o soluție fericită, nu și în cazul unui trafic foarte intens. Tehnologia anilor 1980

Profilele de dilatare permit mișcarea liberă pe orizontală a pardoselii. Contracția, ca rezultat al procesului de uscare a betonului este preluată de rost. Formarea de fisuri va fi evitată și rosturile tăiate sunt inutile. Odată ce procesul de contragere este stabilizat, mișcarea orizontală este data doar de variațiile de temperatură înregistrate. Acest fenomen este mai pregnant la pardoselile exterioare. Deci, deschizătura rostului de dilatare ca rezultat al procesului de contracție, mărimea sa, depinde de dimensiunile planșeului (baie) neîntrerupt turnat. Cu cât planșeul este mai mare, cu atât deschiderea rostului va rezulta mai mare. Rezistența în timp a unui planșeu este puternic dependentă de o serie de variabile termice, cum ar fi condițiile climatice, tipul de armare, precum și calitatea și umiditatea betonului. Contracția medie variază între 0,3 și 0,5 mm / metru. La o pardoseală compusă din plăci flotante de 30 m x30 m vom înregistra deschiderea rostului de la 0,9 până la 1,5 cm. Deci, problema contracției betonului este controlată de profilul de rost, dar o altă problemă potențială apare (în cazul de trafic de pe stivuitor), care nu ar trebui să fie subestimată: dimensiunea deschiderii rostului.

Profilele de dilatare realizează transferul de sarcină de la o placa la alta si previn deplasarea relativa pe verticală a uneia față de alta.

Prin alcătuirea lor, profilele de rost de dilatare montate între plăci flotante cu laturile de 30-40 mp fiecare asigură interconectarea lor, previn orice mișcare pe verticală astfel încât permit mișcarea doar pe orizontală a plăcilor. În plus profilul realizează transferul linear de la o placă la alta a sarcinii dinamice (greutatea motostivuitorului) marind astfel durata de viață a pardoselii. Transferul este cu atât mai eficient cu cât conexiunea este făcută mai solid, mai continuă pe toată lungimea rostului. Din acest motiv sunt preferate profilele ce realizează sprijinul reciproc dintre plăcile pardoselii în mod continuu (profil Ω) celor cu bare sau plăci de reazem. Din acest motiv, articulațiile continue au o performanță mult mai bună decât articulații discontinue.

- Un profil de rost de dilatație protejează marginile dalelor pardoselii. Acest lucru, din păcate, nu este suficient pentru un anumit trafic greu și intens de motostivuitor.

- Un rost de dilatație este, de asemenea, utilizat ca un rost de turnare. Acest lucru permite o finisare a secțiunilor de podea în conformitate cu un program de turnare sau pe termen mai lung de extindere a pardoselii, sau în cazul în care există resurse limitate beton. Profilele de rost montate permit în timpul turnării un control al nivelului pardoselii și pot constitui un element decorativ. Lipsa acestor profile determină un aspect neplăcut ca în imaginea de mai jos:

Tehnologia dupa 2007

În ciuda caracteristicilor avantajoase explicate mai sus, profilele tradiționale lineare aveau o problemă mare, care este deschiderea rostului. În fiecare centru logistic cu trafic stivuitor, roțile (roți dure) la trecerea lor peste rost “cad” în rost. Șocul produs prin cădere produce degradarea pardoselii, a profilului de rost cât și a articulațiilor transportoarelor, motostivuitoarelor, a marfurilor si chiar a operatorilor acestor mijloace de transport. Nu mai vorbim de nivelul înalt de zgomot și al trepidațiilor transmise altor utilaje etc.

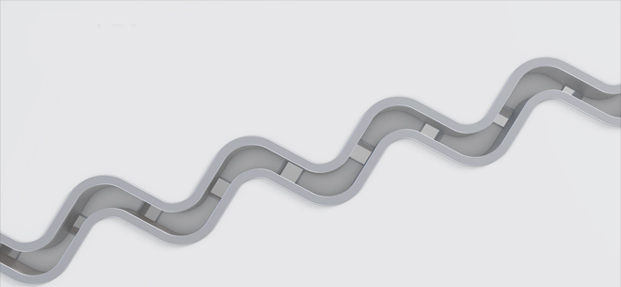

Duritatea roților, masa proprie și încărcătura motostivuitoarelor, viteza sporită de transport cresc presiunea exercitată de roți și cresc șocul de impact în rost. Trăim o tendință în lumea centrelor logistice de depozitare ca roțile motostivuitoarelor să fie micșorate, dar mai rigide, iar viteza de transport și greutățile să crească.Profilele de rost sinusoidale sunt singurele ce țin pasul acestei tendințe.

În timp ce alți producători caută soluții de ranforsare a rosturilor HCJOINTS rezolvă problema șocurilor la impact prin eliminarea lor simplă: Profilele SINUS asigură permanent contactul între roată și pardoseală în proporție majoră suficientă de a elimina șocurile la impact. Roțile realizează trecerea cu un zgomot, vibrație și șocuri mult diminuate față de soluțiile anterioare, oferind confort operatorilor și mașinilor acestora.

Profilele SINUSOIDALE reprezintă soluția care salvează anual zeci de milioane de euro din valoarea cheltuielilor de întreținere a pardoselilor și utilajelor de transport, un transport mai sigur și confortabil al marfurilor.

Tehnologia dupa 2012

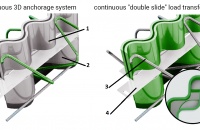

HC JOINTS- BELGIA face un pas spre viitor cu COSINUS floor concept. În urma cerecetărilor de a proiecta un nou tip de rost de dilatare capabil să realizeze transferul sarcinii de la un planșeu la altul într-un mod mai eficient.

Cu COSINUS floor concept se păstrează caracteristica ideală a predecesorului Sinus Slide, dar fară tradiționalul coadă de rândunică (Omega) sau barelor, plăcilor de ancorare pentru limitarea deplasărilor verticale. Transferul încărcării de la o pardoseală la alta este realizat de acestea, dar nu prin îmbinarea lor “coadă de rândunică” sau “nut și feder”.Când procesul de contractare dat de uscare are loc, prin Cosinus floor concept se realizează coloane verticale simultan pe ambele părți ale rostului cu forma sinusoidală, decalate astfel ca să se sprijine unele pe altele, permițând deplasările orizontale, dar limitând pe cele verticale.

Astfel pardoseala în sine ia funcția de transfer al sarcinilor peste rost, concept denumit ”rostul e pardoseala, pardoseala este rostul”.

"The joint is the floor –the floor is the joint"